محصولات مشابه

EFKA SL 3236 فروش همترازکننده سیلیکونی پایه حلال و بدون حلال

EFKA SL 3244 فروش همترازکننده سیلوکسان پلی اتر

EFKA SL 3883فروش همترازکننده سیلوکسان پلی استر پایه حلال

EFKA SL 3886 فروش همترازکننده سیلوکسان ایزوسیانات پایه حلال

EFKA FL 3277همترازکننده غیرسیلکونی 100% اکتیو

Tego Glide 450همترازکننده پلی اتر- سیلوکسان آلمانی

EFKA SL 3031همترازکننده سیلیکونی

EFKA SL 3033 همترازکننده سیلیکونی

EFKA FL 3777همترازکننده غیرسیلیکونی برپایه فلوئوروکربن ها

همتراز کننده ها Flow and leveling agents

برخی لولینگ ایجنت های آلمانی شرکت اتحاد رنگدانه به شرح زیر می باشد

EFKA SL 3034

EFKA SL 3031

Borci Gol OL-17

(Baysilone OL-17)

Borci Gol MA

همتراز کننده در رنگ ها و پوشش ها چیست؟

اغلب در مقلات و مراجع علمی از همتراز کننده های رنگ و پوشش به عنوان مواد بهبود دهنده خواص سطح یاد می شود. در زبان انگلیسی به همتراز کننده رنگ لولینگ ایجنت Leveling agent می گویند. گاهی اوقات هنگام کاربرد رنگ و در طول زمان خشک شدن آن بروز می کند که در ظاهر و خواص فیلم نهایی تأثیر میگذارد. عدم مرطوب شدن سطح زیرین با رنگ، ایجاد حفره، رگه رگه شدن سطح فیلم، لانه زنبوری شدن سطح فیلم و پوست پرتغالی شدن از جمله مشکلاتی هستند که از بالا بودن کشش سطحی رنگ و تفاوت کشش سطحی بین فیلم رنگ و سطح زیرین ناشی می شود.

عوامل درونی رنگ از جمله تبخیر حلال و ایجاد اتصالات عرضی هنگام سخت شدن و تشکیل شیکه سه بعدی در رزین در افزایش کشش سطحی رنگ مؤثر هستند. عوامل بیرونی از قبیل ذرات گرد و غبار محیط آلودگی سطح تفاوت کشش سطحی فیلم رنگ و سطح زیرین تأثیر دارند. طبق یک قاعده کلی کشش سطحی رنگ باید کم تر و یا حداقل برابر با کشش سطحی سطح زیرین باشد؛ اگر کشش سطحی رنگ بیشتر باشد فیلم رنگ به خوبی روی سطح نمی نشیند و به اصطلاح رنگ از روی سطح فرار می کند و سطوحی با کشش سطحی کم، نظیر پلاستیک ها و یا سطوح آلوده به روغن و گریس به راحتی با رنگ مرطوب نمی شوند.

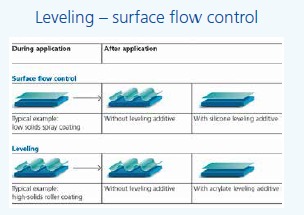

سیستم های امولسیونی بر پایه اب نیز کشش سطحی بیش تری نسبت به سیستم های حلالی دارند و سطح را به سختی مرطوب می کنند. در این موارد برای رفع این مشکلات از مواد کاهش دهنده کشش سطحی از جمله پلی سیلوکسان و پلی اکریلات استفاده می شود. پلی سیلوکسان جریان یابی رنگ را روی سطح کنترل می کند تا ظاهر سطح رنگ در طول زمان خشک شدن، در اثر کشش سطحی تغییر نکند (Surface flow control) در حالی که پلی آکریلات با بهبود خواص رئولوژیکی رنگ (Leveling agent)، باعث می شود هنگام اجرا، رنگ روانتر باشد و کشش سطحی کم تری داشته باشد.

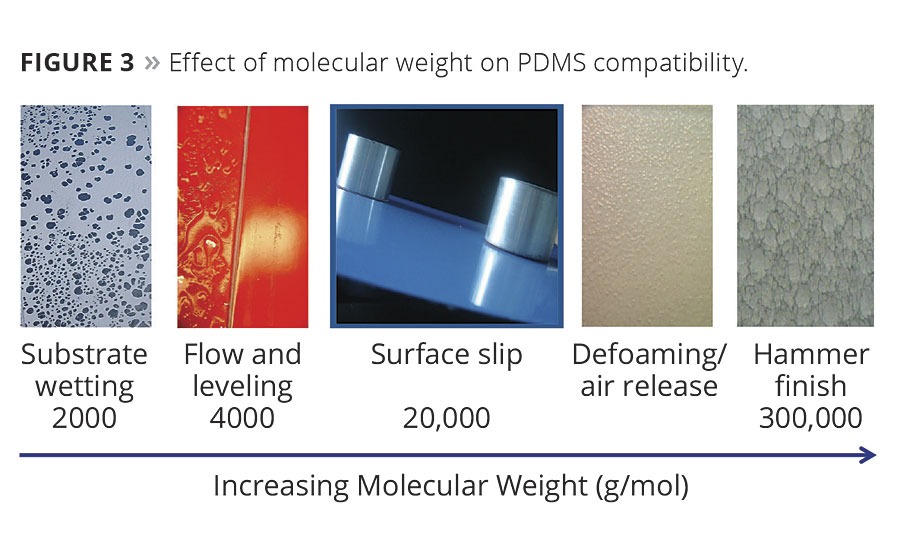

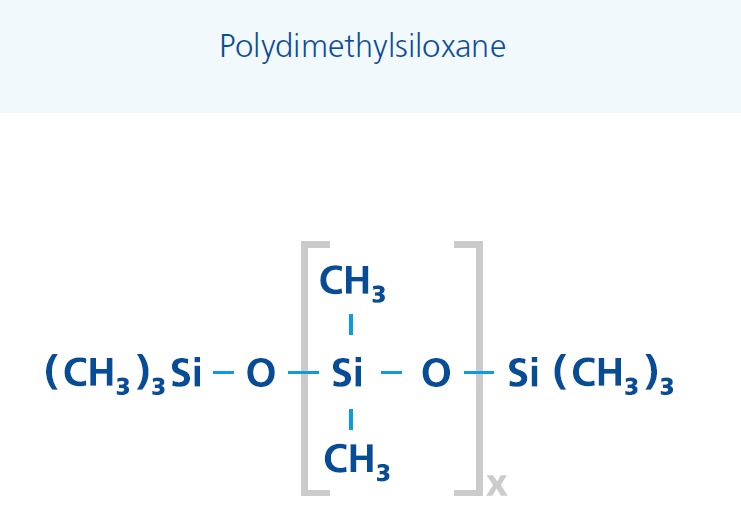

ساختمان اصلی همه افزودنی های سیلیکونی پلی دی متیل سیلوکسان است و این ماده به نام روغن سیلیکون در بیش تر رنگ ها کاربرد دارد. براساس طول زنجیره، تنو گسترده ای از مواد سیلیکونی با خواص مختلف وججود دارد.

سیلیکون های با زنجیر کوتاه در محیط رنگ بسیار سازگار هستند و سیلیکون های با زنجیر طولانی که از خود ناسازگاری نشان می دهند، باعث ایجاد حفره شده و یا ظاهر رنگ را چکشی می کنند.

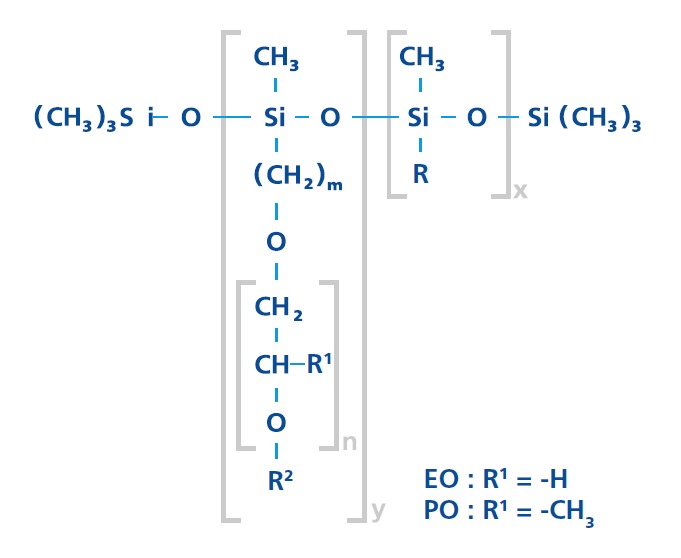

برای اینکه ناسازگاری سیلیکون های با زنجیر طولانی کاهش یابد، در ساختمان شیمیایی زنجیره تغییراتی می دهند. یک راه برای کاهش میزان ناسازگاری، اتصال زنجیره جانبی اتری به زنجیره اصلی سیلیکونی است.

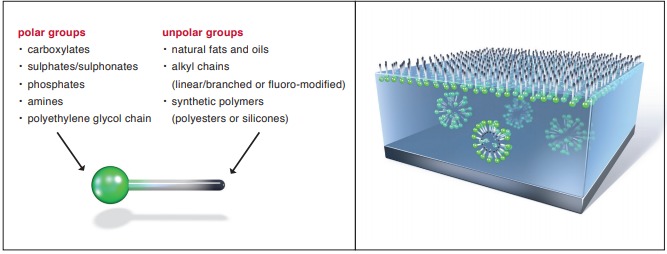

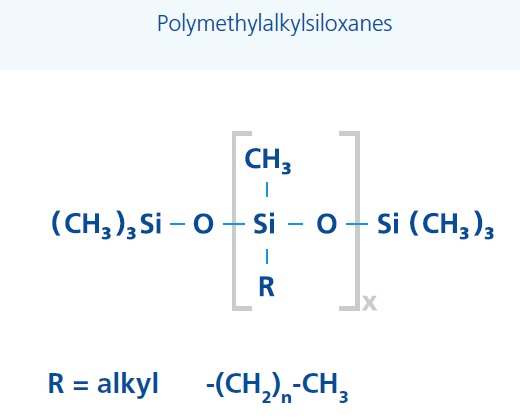

بر اساس تعداد گروه های اتری، نحوه قرار گیری در زنجیره و طول زنجیره، تنوع گسترده تری از افزودنی های سیلیکونی ایجاد می کند. یک عامل مهم در تأثیر گذاری زنجیره پلی اتر بر روی کشش سطحی، قطبیت آن است. زنجیره پلی اتر از واحدهای اتیلن اکسید (EO) و یا پروپیلن اکسید (PO) تشکیل شده است. پلی اتیلن اکسید بسیار قطبی است و در مقایسه با آن، گروه پلی پروپیلن اکسید نسبتا ً غیر قطبی است. بر حسب میزان این دو گروه در زنجیره، قطبیت ماده سیلیکونی تغییر می کند. راه دیگر اصلاح زنجیره سیلیکونی، جایگزین کردن یک گروه متیل با گروه آلکیل ( با زنجیره طولانی) است که در مقایسه تأثیر بیشتری بر کشش سطحی دارد. پلی متیل آلکین سیلوکسان را می توان با زنجیره پلی اتری اصلاح کرد. این ترکیب علاوه بر خواص مواد سیلیکونی، خواص ضدکف نیز از خود نشان می دهد.

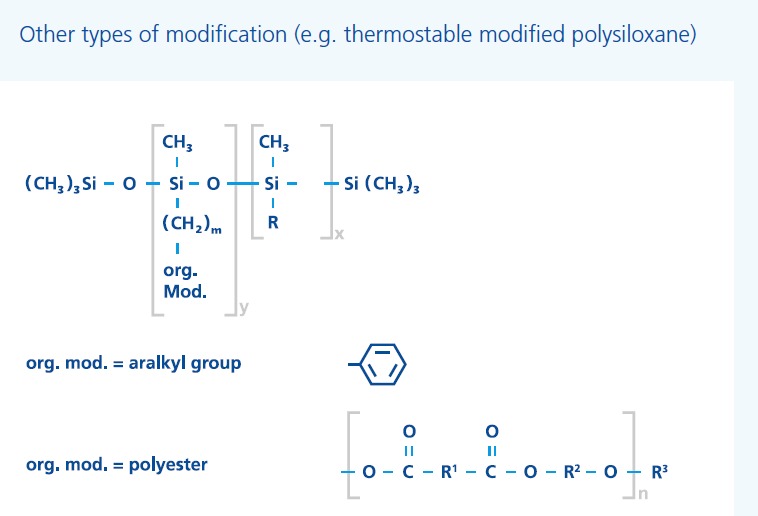

پلی سیلوکسان اصلاح شده با پلی اتر، به طور معمول مقاومت دمایی حدود 150 درجه سانتی گراد دارد ولی در دمای بالاتر گروه اتری تجزیه می شود. پس برای کاربرد سیلوکسان در دمای بالا، با جایگزینی گروههای پلی استر یا آرالکیل به جای گروه اتری، زنجیره سیلیکونی اصلاح می شود. این گروه از مواد سیلیکونی تا دمای 220 درجه مقاوم هستند.

مواد سیلیکونی ترکیبات غیر فعالی هستند که در واکنش های شیمیایی خشک شدن رزین وارد نمی شوند. برای آن که این افزودنی ها فعال شده و بتوانند در واکنش خشک شدن رزین وارد شوند در دو انتهای زنجیره گروه های فعال شیمیایی قرار می گیرد (نظیر گروه –OH که می تواند با ترکیبات ایزوسیانات واکنش دهد یا گروهی با پیوندهای دو گانه که با نور ماوراء بنفش باز شده و شبکه ایجاد کند).

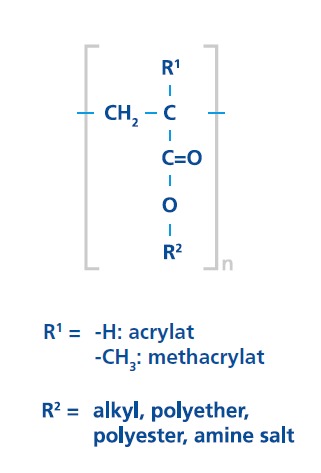

اکریلیک اسید ترکیب شیمیایی پایه برای همه افزودنی های پلی آکریلات است. پیوند دوگانه C=C این مولکول پلیمریزه شده و یک زنجیره طولانی پلی اکریلیک اسید می دهد. اگر به جای اکریلیک اسید از منومر متاکریلیک اسید استفاده شود، پلی متاکریلات تشکیل می شود. معمولا ً اکریلیک اسید بیش تر به صورت استر استفاده می شود که در آن، اتم هیدروژن گروه COOH با یک گروه آلکیل، پلی اتر و یا پلی استر جایگزین شده و یا با ترکیبات آمینی خنثی می شود. گروههای –OH فعال در زنجیره نیز می توانند زنجیره های جانبی تشکیل دهند یا در تشکیل شبکه سه بعدی رزین شرکت کنند. وزن مولکولی اکریلات ها با ساختمان شیمیایی هموپلیمر یا کوپلیمر در یک محدوده وسیع از 40 تا 800 تغییر می کند.

بعضی از این مواد بر حسب نوع ساختمان شیمیایی خود، با افزایش سیالیت و روانی رنگ روی سطح و مرطوب کردن سطح زیرین، یکنواختی و همواری بهتری در سطح فیلم رنگ ایجاد می کند و مشکل ایجاد حفره یا پوست پرتغالی شدن را نیز در سطح فیلم رنگ کاهش می دهند.

مواد افزودنی سیلیکونی باعث کاهش کشش سطحی رنگ می شوند و با کاهش کشش سطحی مایع، جهت گیری پولک های مواد مات کننده و پیگمنت های پولکی نظیر خمیر آلوینیوم در رنگ بهتر خواهد شد. این مواد گروههای شیمیایی فعال ندارند و لذا در مکانیسم خشک شدن رزین وارد نمی شوند.

این مواد علاوه بر کاهش کشش سطحی، به علت فعالیت سطح ذاتی خود به سطح فیلم رنگ حرکت می کنند و در سطح باقی می مانند. با اعمال لایه بعدی رنگ، سیلیکون بین لایه های فیلم باقی نمی ماند و به سطح لایه بعدی حرکت می کند و لیزی سطح فیلم رنگ را افزایش می دهد که در نتیجه آن، مقاومت سطح فیلم در مقابل خراش افزایش می یابد. تأثیرگذاری این ماده افزودنی در لیزی سطح، مربوط به ساختار شیمیایی سیلیکون و در اصل مربوط به تعداد گروه های دی متیل است. هر چقدر لیزی سطح بیشتر باشد مقاومت آن در برابر خراش بالاتر خواهد بود و سطح راحت تر تمیز می شود. در این مورد واکس ها نیز همین اثر را دارند (البته در استفاده از این واکس ها بایستی دقت بسیار شود زیرا ممکن است باعث تیرگی و ماتی نگ شوند).

مواد افزودنی سیلیکونی در فرمولاسیون رنگ بیش ترین کاربرد را دارند ولی استفاده از این مواد بایستی با دقت انجام شود. هر رزین، به ماده افزودنی مناسب خود نیاز دارد و از طرف دیگر مقدار زیاد سیلیکون می تواند باعث اثرات جانبی نامطلوب مثل از بین رفتن چسبندگی بین لایه ها شود. گاهی هنگام تست چسبندگی لایه های مختلف رنگ مشاهده می شود که لایه زیرین چسبندگی خوبی به سطح دارد ولی بدون آن که در ظاهر رنگ اشکالی مشاهده شود لایه دوم بر روی پرایمر اولیه نمی چسبد؛ این موضوع فقط به محبوس ماندن ترکیبات سیلیکونی بین لایه ها مربوط می شود.همچنین ممکن است خشک شدن رزین در دمای بالا موجب شود مولکولهای سیلیکون درون شبکه سه بعدی رزین محبوس شوند. پس می توان گفت دمای خشک شدن رزین با کیفیت ماده افزودنی مرتبط است.

هنگام تست چسبندگی لایه های مختلف رنگ کوره ای گاهی مشاهده می شود که لایه زیرین چسبندگی خوبی به سطح دارد. لایه دوم اگر در دمای 130 درجه سانتیگراد خشک شوند چسبندگی صد در صد خواهد بود. ولی اگر در دمای 180 درجه سانتیگراد خشک شوند چسبندگی کم خواهد شد. این بدان علت است که زنجیره پلی اتری ماده سیلیکونی در دمای 140 تا 150 درجه سانتیگراد تجزیه می شود و مواد حاصله بین دو لایه رنگ باقی مانده در چسبندگی رنگ اثر می گذارد.

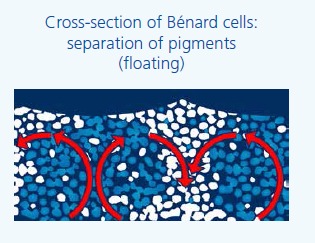

زمانی که فیلم رنگ، روی سطح در حال خشک شدن است و رزین و هاردنر(در سیستم های دو جزئی) با هم واکنش می دهند، جریان میکروسکوپی آشفته ای درون فیلم رنگ پدید می آید که در طی آن قسمت های مرطوب به طرف سطح و قسمت های خشک به طرف عمق فیلم حرکت می کنند. در سطح این جریان میکروسکوپی ممکن است اشکالاتی از قبیل روآوری پیگمنت، رگه رگه شدن سطح فیلم، لانه زنبوری شدن سطح فیلم پدید آید.

در این جریان ذرات رنگ دانه خود در جریان چرخشی شرکت می کنند و روی سطح افقی به شکل لانه زنبوری و در سطوح عمودی به صورت رگه رگه قرار می گیرند. اختلاف دانسیته اجزاء رنگ، دما، نوع حلال و سرعت خشک شدن فیلم رنگ همگی در این جریان دخالت دارند. افزایش مواد افزودنی کاهش دهنده کشش سطحی به سیالیت رنگ و کاهش این معایب کمک می کند.

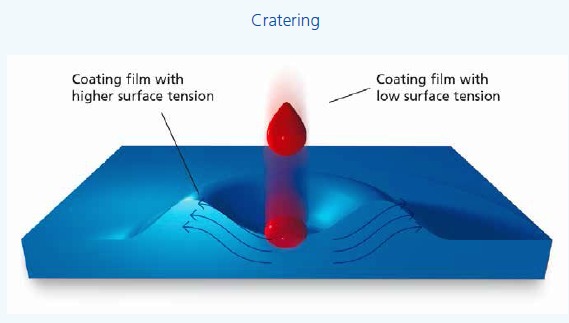

دلایل بسیاری برای ایجاد حفره در رنگ وجود دارد، اگر روی لایه ای که تازه اسپری شده مجددا ً ذرات خشک شده رنگ اسپری شود حفره ایجاد می گردد. اگر کشش سطحی قطرات اسپری شده از کشش سطحی لایه قبلی کم تر باشد این اختلاف باعث ایجاد حفره می شود اما اگر کشش سطحی رنگ اسپری شده مساوی و یا بیش تر از کشش سطحی فیلم اسپری شده قبلی باشد، عمل پخش قطرات رنگ روی سطح فیلم قبلی به راحتی انجام شده و حفره ایجاد نمی شود. ذرات گرد و غباری که در محیط روی لایه رنگ قرار می گیرد اثر مشابهی دارد.

یکی دیگر از عوامل ایجاد حفره در سطح فیلم، آلودگی های سطح زیرین است (برای مثال حتی چربی اثر انگشت روی سطح). مواد افزودنی کاهش دهنده کشش سطحی (پلی سیلیکون ها و پلی اکریلات ها) می توانند تا حد زیادی این اشکال را بر طرف کنند. اثر اکریلات ها در این مورد کم تر خواهد شد زیرا اکریلات ها روی کشش سطحی تأثیر کم تری دارند.

عیوبی مانند چشم ماهی و پوست پرتقالی شدن فیلم رنگ نیز در واقع اشکال دیگری از این مشکلات هستند که با انتخاب نوع مناسب ماده کاهش دهنده کشش سطحی و بهبود دهنده خواص سطح و افزودن مقدار مناسب می توان این معایب را بر طرف کرد.

استفاده بیش از حد از مواد سیلیکونی یا انتخاب ماده سیلیکونی نا مناسب موجب می شود رزین کف کند. اکریلات ها ضد کف نیستند ولی تا حد زیادی خاصیت ضدکف از خود نشان می دهند. افزودنی های سیلیکونی تأثیرات مثبت دیگری نیز در خواص رنگ دارند. برای مثال با لیز کردن سطح رنگ باعث می شوند چسب ها و اتیکت هایی که روی لوازم چوبی تزئینی نصب می شوند و به راحتی کنده شوند بدون این که اثری از آن روی سطح بماند یا رنگ را خراب کند؛ همچنین باعث می شود سطح کم تر خراش بر دارد و خیلی راحت تر تمیز شود و آلودگی ها خیلی راحت با شستن از روی سطح پاک شوند.

- شماره تماس 02122927868

- شماره تماس 02122927886

- همراه 09122476281

- همراه 09122897311

- آدی تلگرام

بعد ازتکمیل فرم فایل مورد نظر بلافاصله برای شما ارسال خواهد شد.